Die Energiewende – grabenlos in die Zukunft

(Präsentation im Rahmen der des Internationalen Rohrleitungsbauforums 2013 (IRO) in Oldenburg)

Von Tim E. E. Becker

1. Einleitung

Das Rohrvortriebsverfahren ist ein allgemein bekanntes Verfahren für die Herstellung von Rohrtunneln kleiner Durchmesser zwischen DN 250 und DN 4.000 und einer Länge von 50 bis 1.200 m. Die Methode eignet sich für den Einsatz in Lockergesteinen (Lehm, bindige Böden und Sand), in weichem Fels (< 50 MPa) und in hartem Fels (50 – 200 MPa). Beim unterirdischen Rohrvortrieb wird von einer Startgrube aus der Rohrtunnel (im Gegensatz zum Tübbingvortrieb für große Nenndurchmesser) mit Hilfe von statischer Energie durch den Baugrund bis in eine Zielgrube vorgetrieben. Die geologischen Bedingungen spielen eine wesentliche Rolle für die tägliche Arbeitsleistung von bis zu 50 m pro Arbeitstag im gut geeigneten Baugrund bis hin zu wenigen Zentimetern in schwerer Geologie. Die Vortriebsleistung kann in Abhängigkeit von stark schwankenden Grundwasserständen, Hindernissen oder stark abrasiven Böden großen Schwankungen unterliegen.

Der unterirdische Rohrvortrieb mit seinen vielfältigen Verfahren stellt dafür ein hervorragend geeignetes Herstellungsverfahren zur Verfügung. Im Folgenden sollen die Möglichkeiten und Grenzen in der Anwendung vorgestellt und bereits erfolgreich realisierte Leitungstunnel vorgestellt werden.

2. Die Energiewende – die Aufgaben

2.1 Der Netzentwicklungsplan

Die Umsetzung der Energiewende und der damit verbundene Ausbau der Stromnetze erfolgt im Rahmen des Energiewirtschaftsgesetzes (EnWG). Teil 3 Abschnitt 1 dieses Gesetzes regelt die Aufgaben der Netzbetreiber. Diese sind z.B.:

- Erarbeitung eines Szenario-Rahmens für die Netzentwicklungsplanung

- Erstellung eines Netzentwicklungsplans durch die Betreiber von Übertragungsnetzen

- Konsultationen

- Bestätigung des Netzentwicklungsplanes durch die Regulierungsbehörde

Mit dem Netzentwicklungsplan haben die Übertragungsnetzbetreiber 50Hertz Transmission GmbH, die Amprion GmbH, die TenneT TSO GmbH sowie die TransnetBW GmbH bereits im Sommer 2012 einen Umfang für den Netzausbau der kommenden zehn bis 20 Jahre von mehreren tausend Kilometern ermittelt.

2.2 Beteiligung der Öffentlichkeit

Die Übertragungsnetzbetreiber beschreiben “die Neugestaltung der Energielandschaft als ge-samtgesellschaftliche Aufgabe, auf deren Weg zu einer klimafreundlichen und nachhaltigen Energieversorgung Politik, Wirtschaft und Bürger gefordert sind”. Das Energiewirtschaftsgesetz fordert die Beteiligung der Öffentlichkeit bei der Fortschreibung des Netzentwicklungsplanes im Paragrafen 12 d.

Besonders die letzten Jahre haben gezeigt, dass die erfolgreiche Realisierung von großen Infrastrukturprojekten von einer frühzeitigen Beteiligung der Öffentlichkeit abhängt. Die Akzeptanz der Bevölkerung und vor allem der betroffenen Anwohner entscheidet maßgeblich über die Einhaltung der terminlichen Ziele der Energiewende, dies umso mehr, als dass zunehmend urbane Gebiete betroffen sein werden.

Die grabenlose Bauweise zur Neuverlegung von Stromnetzen stellt daher einen möglichen Baustein dieser gesamtgesellschaftlichen Aufgabe dar.

3. Grenzen und Möglichkeiten der Herstellung von Leitungstunneln im Rohrvortriebsverfahren

3.1 Die Idee – Stromleitungen in Leitungstunneln

Im unterirdischen Rohrvortriebsverfahren können Rohrtunnel hergestellt werden, die der Aufnahme von beliebigen Leitungen dienen. Auch die Verlegung von Stromtrassen in sogenannten Leitungstunneln konnte in vielen Projekten erfolgreich realisiert werden. Hierfür bieten die im Folgenden genannten Vortriebsverfahren die erforderlichen Eigenschaften, um Leitungstunnel ökologisch und wirtschaftlich mit minimalem Einfluss auf die Anwohner, die angrenzende Infrastruktur und die Umwelt herzustellen.

3.2 Die Verfahren – das Regelwerk

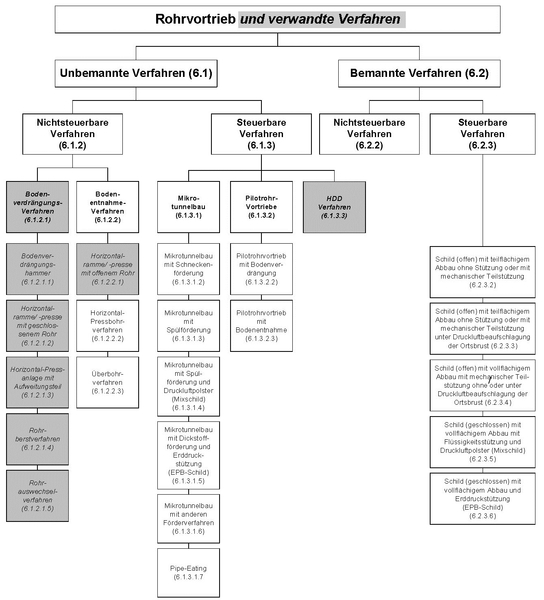

Das Arbeitsblatt DWA-A 125 Rohrvortrieb und verwandte Verfahren (Dezember 2008) der Deutschen Vereinigung für Wasserwirtschaft, Abwasser und Abfall e.V. bildet die Grundlage für die Anforderungen an die Planung und Durchführung von Rohrtunneln im Vortriebsverfahren. Die Einteilung der verschiedenen Verfahren für den Rohrvortrieb erfolgt gemäß Bild 1.

Die steuerbaren Verfahren (bemannt und unbemannt) ermöglichen nahezu beliebige Kurvenfahrten in gekrümmter Trasse und Gradiente und können in einer großen Bandbreite von Projektrandbedingungen eingesetzt werden. Im Folgenden werden sowohl für die unbemannten als auch für die bemannten Verfahren die steuerbaren Verfahren vorgestellt werden.

3.3 Beschreibung des Rohrvortriebs

Beim Rohrvortrieb wird von einer Startgrube der Rohrkanal mit Hilfe von statischer Energie (Hauptpressenstation mit Hydraulikzylindern) durch den Baugrund bis in eine Zielgrube vorgetrieben, erforderlichenfalls auch unter Einsatz zusätzlicher Zwischenpressstationen. Je nach Art und Weise des Bodenabbaus an der Ortsbrust als auch des Systems zur Förderung des abgebauten Bodenmaterials existieren zahlreiche Verfahren zur Herstellung von Rohrtunneln im Nennweitenbereich DN 250 bis DN 4.000 mm. Das am besten geeignete Verfahren wird maßgeblich durch die anzutreffende Geologie, den benötigten Rohrquerschnitt und die erforderliche Trassen- und Gradientenführung bestimmt. In Abhängigkeit der vorgenannten Randbedingungen und des gewählten Verfahrens sind Vortriebsabschnitte von bis zu 1.200 m möglich.

3.3.1 Pilotrohrvortriebe (DWA-A 125 6.1.3.2)

Beim Pilotrohrvortrieb wird der Bezeichnung entsprechend eine gesteuerte Pilotrohrstange mittels Bodenverdrängung oder –entnahme vorgetrieben. Die Steuerung der Pilotbohrung erfolgt mit einer Diodentafel in der Pilotspitze, die über eine Gasse im Pilotgestänge mit einer CCD-Kamera mit Theodoliten kontrolliert wird. Richtungskorrekturen können mit der abgeschrägten Pilotspitze durchgeführt werden. Die Aufweitung auf den benötigten Außendurchmesser erfolgt mittels verrohrter Schneckenförderung, bevor schließlich die Vortriebsrohre sukzessive nachgeschoben werden. Bei größeren Nennweiten kann die Aufweitung in mehreren Teilschritten erforderlich sein. Das Verfahren eignet sich für den Nennweitenbereich DN 100 bis DN 1.200 mm und in Abhängigkeit der Geologie für Haltungslängen von bis zu 150 m.

3.3.2 Mikrotunnelvortrieb (DWA-A 125 6.1.3.1)

Beim Mikrotunnelvortrieb wird der Boden an der Ortsbrust mittels eines Schneidrades (Schürfscheibe) abgebaut. Angepasst an die Geologie erfolgt die Auswahl der Abbauwerkzeuge des Schneidrades mit Stichel- und Schälmessern, Räumern und Rollenmeißeln. Dieses Verfahren kann sowohl unbemannt (Steuerstand an der Geländeoberfläche) als auch bemannt (Steuerstand innerhalb der Maschine) ausgeführt werden.

Der Schildbereich, in dem das Schneidrad rotiert, wird als Abbaukammer bezeichnet und ist vom unter atmosphärischem Druck stehenden, bereits aufgefahrenen Tunnelabschnitt getrennt. Die durch die Speiseleitung zugeführte Bentonitsuspension wird in der Abbaukammer mit einem Stützdruck beaufschlagt, der dem anstehenden Erd- und Wasserdruck entspricht, damit ein unkontrolliertes Eindringen des Bodens bzw. ein Stabilitätsverlust an der Ortsbrust verhindert werden.

Bei den am weitesten verbreiteten Systemen mit Spülförderung wird das gelöste und mit der Suspension vermischte Bodenmaterial durch die Förderleitung zur Separieranlage außerhalb des Tunnels gepumpt. Um Verstopfungen der Förderleitung zu vermeiden und ein störungsfreies Arbeiten der Förderpumpen zu gewährleisten, verhindert ein vor dem Saugstutzen angeordneter Rechen größeren Steinen und Bodenbrocken den Zugang zur Saugleitung.

Außerhalb des Tunnels muss das Bentonit-Bodengemisch mittels einer Separieranlage in seine festen und flüssigen Bestandteile getrennt werden, um den Abraum wirtschaftlich von der Baustelle zu entsorgen sowie einen möglichst hohen Anteil der Bentonitsuspension dem Förderkreislauf aufbereitet wieder zuführen zu können.

Beim Mikrotunnelvortrieb mit Schneckenförderung wird das abgebaute Bodenmaterial mittels durchgehender Förderschnecke zur Startgrube gefördert.

Bei längeren Vortrieben kann der Einsatz von Zwischenpressstationen (Dehnerstationen) erforderlich werden, um die zulässige Vortriebskraft der Rohre nicht zu überschreiten. Die Dehnerstationen unterteilen den Rohrtunnel in kürzere Abschnitte, die dann nacheinander mit entsprechend geringerer Pressenkraft vorgeschoben werden.

Um die Vortriebsbelastungen zu reduzieren, erzeugt des Schneidrad mit seinen Abbauwerkzeugen einen Überschnitt gegenüber des Außendurchmessers der Vortriebsrohre. Der so entstehende Ringraum wird unmittelbar hinter der Schildspitze mit einer Bentonitsuspension verpresst, um

- das anstehende Erdreich zu stützen und so die an der Geländeoberfläche unvermeidbaren Setzungen zu minimieren,

- die Abwinkelung und somit die Steuerbarkeit der Maschine sicherzustellen und

- die Mantelreibung zwischen Rohraußenfläche und Erdreich zu verringern und so die benötigten Vortriebskräfte zu minimieren.

Eine automatische Bentonitschmieranlage versorgt den gesamten bereits aufgefahrenen Rohrtunnel kontinuierlich während des Vortriebs mit frischer Suspension.

Die planmäßige Lage des Tunnels wird mit Hilfe eines Vermessungssystems sichergestellt. Für diesen Zweck stehen verschiedene Systeme zur Verfügung, die auch kombiniert zum Einsatz kommen können:

- selbstnivellierender Vortriebslaser und elektronische Zieltafel

- nordsuchender Kreiselkompass und elektronische Schlauchwasserwaage (Kurvenfahrt möglich)

- mitfahrender Lasertheodolit (Kurvenfahrt möglich)

Die Vermessungsautomatik ermöglicht die genaue Anzeige von Soll- und Ist-Lage des Schildes. Durch das Ein- und Ausfahren von Steuerpressen im Vortriebsschild ist der Schildfahrer in der Lage, Abweichungen von der Soll-Lage auszugleichen und den Tunnel zielgenau aufzufahren.

Sämtliche Vortriebsparameter werden kontinuierlich und automatisch aufgezeichnet, so dass jederzeit eine Kontrolle der Vortriebsqualität möglich ist.

3.3.3 Teilschnittmaschine (DWA-A 125 6.2.3.2 und 6.2.3.3)

Bei der Teilschnittmaschine kommt ein offener Schild mit teilflächigem Abbau mit oder ohne mechanische Stützung zum Einsatz. Bei diesem Verfahren ist die Ortsbrust jederzeit einsehbar und begehbar, so dass Hindernisse, die mit einer geschlossen Maschine nicht erkennbar und nur unter erschwerten Bedingungen abbaubar wären, problemlos beseitigt werden können.

Bei anstehendem Grundwasser kann der Abbaubereich an der Ortsbrust durch Einsatz von Luftüberduck trocken und standfest gehalten werden. Solche Arbeiten unter Druckluft sind entsprechend Druckluftverordnung auszuführen und bedürfen besonderer Befähigung des Personals sowie geeignete Arbeitskammern, Schleusen, Schutzvorrichtungen und eine zuverlässige Arbeitsorganisation.

Das anstehende Erdreich an der Ortsbrust wird der Geologie entsprechend mit einer Zughacke (Exkavator) oder bei Festgestein mit einer Schräme gelöst und in den Schildtrichter befördert. Zwei Transportmöglichkeiten stehen zur Verfügung:

- Wagenförderung: Der gelöste Boden wird mittels Förderband trocken auf Wagen gefördert, mit Winden oder eigenem Antrieb zur Entleerung in die Startgrube gefahren werden.

- Spülförderung (mit oder ohne vorgeschalteten Steinbrecher): Der gelöste Boden wird im Bereich des Schildtrichters mit Wasser vermischt und ebenfalls zur Startgrube und zur Separieranlage gefördert. Wie im Mikrotunnelvortrieb auch, kann das gereinigte Förderwasser wiederverwendet werden.

Auch bei der Durchführung von Rohrvortrieben mit einer Teilschnittmaschine erfolgt die Lage- und Höhenvermessung sowie der Einsatz von Dehnerstationen sowie die Aufzeichnung der Vortriebsparameter analog der Beschreibung zum Mikrotunnelvortrieb.

4. Der Leitungstunnel: Die Verlegung von Leitungen im Rohrtunnel

4.1 Notwendigkeit von Leitungstunneln

Werden Leitungen wie z.B. Druckrohre und Kabel im Schutze eines zuvor im Rohrvortriebsverfahren aufgefahrenen Rohrtunnel verlegt, spricht man Leitungstunneln. Folgende Gründe können eine Verlegung im Schutzrohr erforderlich machen:

- besondere Anforderungen des zu unterquerenden Bereiches (z.B. Bahnstrecken, Gewässer, Straßen, Gebäude)

- Notwendigkeit der Begehbarkeit des Leitungstunnels

- Verlegung verschiedener Medien in einem Tunnel

- grabenlose Verlegung der Leitung alleine (z.B. Gussrohr, Kabel) nicht möglich

Folgende Medienleitungen können in das im Rohrvortrieb aufgefahrene Schutzrohr eingezogen oder –geschoben werden:

- Druckrohrleitungen (Wasser, Abwasser, Gas, Fernwärme, Prozessmedien, etc.)

- Kabel (Strom, Datenübermittlung, etc.)

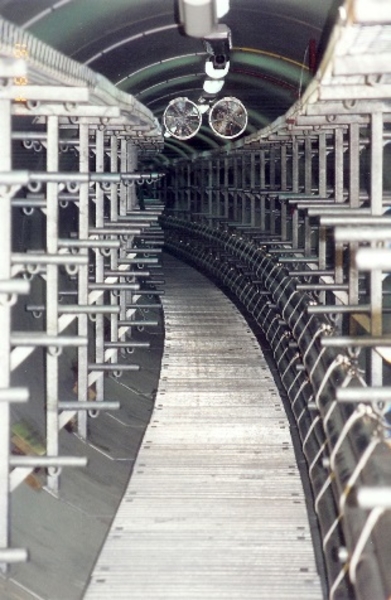

Der im Rohrvortriebsverfahren hergestellte Rohrtunnel dient somit lediglich zur Herstellung eines Hohlraumes für den Einbau der eigentlichen Medien- und/ oder Kabelleitungen. Bei nicht begehbaren Rohrdurchmessern wird der verbleibende Hohlraum in der Regel mit einem Dämmer verfüllt, so dass keine Hohlräume verbleiben. Es besteht jedoch auch die Möglichkeit, den Leitungstunnel begehbar herzustellen. In diesem Fall können die Leitungen zu jeder Zeit kontrolliert, repariert und ausgetauscht werden. Auch können weitere Leitungen nachinstalliert oder nicht mehr benötigte Anlagen ausgebaut werden. Standardisierte Befestigungssysteme können in diesem Fall werksseitig in das Vortriebsrohr integriert werden und stehen dann auch für die spätere Ausstattung zur Verfügung.

Beim Ausbau sind stets die (Sicherheits-) Bedürfnisse des Eigentümers der zu unterfahrenen Liegenschaften (Bahnlinie, Wasserstraße, Bundesstraße uvam.) zu berücksichtigen.

4.2 Vorteile bei der Herstellung von Leitungstunneln im Rohrvortriebsverfahren

Aufgrund der exakten Steuerbarkeit von wenigen Millimetern Genauigkeit wird die Herstellung von Rohrtunneln im Rohrvortriebsverfahren vorwiegend für den Bau von Freigefällekanälen für die Regen- und Abwasserkanalisation eingesetzt. In diesem Fall bildet das Vortriebsrohr gleichzeitig das Medienrohr.

Da auch andere Leitungsnetze zunehmend grabenlos verlegt werden müssen, bildet die Herstellung von Schutzrohren im Rohrvortrieb eine sichere und wirtschaftliche Ausführungsvariante, die seit vielen Jahrzehnten von allen Versorgungsnetzbetrieben ausgewählt wird.

Die Variabilität der zur Verfügung stehenden Vortriebsverfahren ermöglicht die Verwendung in nahezu jedem Projekt. In Abhängigkeit der Projektbedürfnisse und –randbedingungen wie Geologie, Tunnellänge, Tunnelquerschnitt, Einbauten, Nutzung sind unzählige Ausführungsvarianten möglich, so dass sich z.B. die folgenden Vorteile ergeben:

Wahl der Nennweite von DN 250 bis DN 4.000Wahl des Materials des Mantelrohres in Abhängigkeit der Projektbedürfnisse:o Beton, Stahlbeton (auch mit PEHD- oder GFK-Inliner möglich)o Polymerbetono Steinzeugo GFK (glasfaserverstärkte Kunststoffrohre)o StahlEinzelhaltungen von bis zu 1.200 m LängeSteuerbarkeitKurvenfahrten in der Trasse und Gradiente möglichKonzentration der Bautätigkeit auf eine kleine, begrenzte Fläche im Bereich der Startgruberessourcenschonend durch Minimierung der Transportekeine Grundwasserabsenkung erforderlichgeringer Personaleinsatz und geringe Gefährdung des eingesetzten Personalsgeräusch- und setzungsarme Tunnelherstellung für Unterfahrungeno von Infrastruktureinrichtungen (Wasserwege, Straßen, Eisenbahnstrecken, Brücken, Fundamente, etc.) undo von sensiblen Bereichen (Umweltschutzgebiete, Deponien, etc.)langjährige und vielfältige Projekterfahrung

4.3 Projektbeispiele für erfolgreich ausgeführte Leitungstunnel

4.3.1 Leitungstunnel für eine Stromtrasse

Projekt:

Cable Tunnel

Ausführung:

Bramm Spezialtiefbau

Vortriebsverfahren:

Schild (offen) mit teilflächigem Abbau (Zughacke) unter Druckluftbeaufschlagung der Ortsbrust und Wagenförderung

Rohrtunnel:

DN 2.600, DA 3.100 mm

Vortriebsläng(n):

420 + 130 m sowie 230 + 140 m

Medienleitung(en):

161 kV Stromleitung

4.3.2 Leitungstunnel für die Fernwärmeleitung

Projekt:

NRM Netzdienste Rhein-Main GmbH, Frankfurt, Deutschland

Ausführung:

WÜWA Bau

Vortriebsverfahren:

Schild (offen) mit teilflächigem Abbau (Zughacke) unter Druckluftbeaufschlagung der Ortsbrust und Spülförderung

Rohrtunnel:

Stahlbeton DN 2.500, DA = 3.000 mm

Vortriebslänge(n):

61 m

Medienleitung(en):

Fernwärme

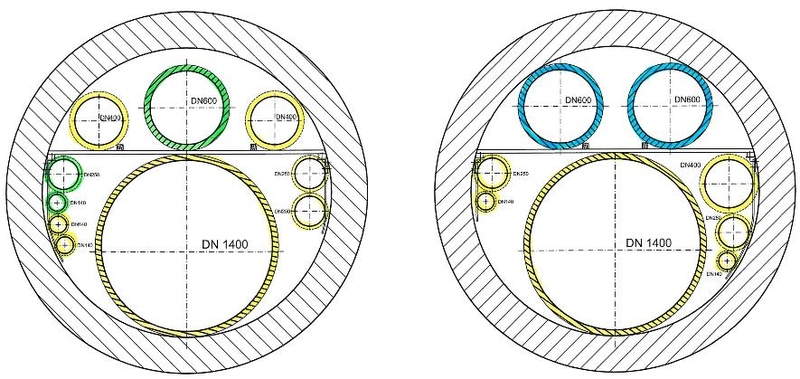

4.3.3 Leitungstunnel für eine Gashochdruckleitung

Projekt:

OPAL/ NEL, Wingas GmbH, Lubmin, Deutschland

Ausführung:

Hans Lemme

Rohrtunnel:

Stahlbeton DN 2.400, DA = 3.000 mm

Vortriebslänge(n):

2x 190 m

Medienleitung(en):

Gashochdruck DN 1.400

Trinkwasser

Telefon, Daten

5. Zusammenfassung und Ausblick

Mit der von der Bundesregierung beschlossenen Energiewende stehen enorme Investitionen in das Stromleitungsnetz bevor. Die grabenlose Verlegung neuer Stromleitungsnetze schafft die notwendige Akzeptanz in der Bevölkerung und besonders bei den Anwohnern, um dieses Vorhaben in innerstädtischen bzw. siedlungsnahen Bereichen innerhalb des gewünschten Terminplans umsetzen zu können.

Leitungen wie Kabel, Druckrohre uvam. können im Leitungstunnel (Schutzrohr) verlegt werden, der zuvor mit Hilfe des unterirdischen Rohrvortriebsverfahrens in den Nennweiten DN 250 bis DN 4.000 umweltschonend, geräusch- und setzungsarm sowie wirtschaftlich zur Unterquerung von Infrastruktureinrichtungen und sensiblen Bereichen hergestellt wurde.

Das Arbeitsblatt DWA-A 125 Rohrvortrieb und verwandte Verfahren bildet die Grundlage für die Anforderungen an die Planung und Durchführung von Rohrtunneln im Vortriebsverfahren und beschreibt die zahlreichen zur Verfügung stehenden Vortriebsverfahren. Die Auswahl des Vortriebsverfahrens richtet sich im Wesentlichen nach der anstehenden Geologie, dem benötigten Rohrquerschnitt und der erforderlichen Vortriebslänge.

Zahlreiche erfolgreich realisierte Projektbeispiele zeigen eindrucksvoll, wie Leitungen verschiedener Art in einem Vortriebstunnel verlegt werden können.