Bergmännische Sanierung unter Druckluft eines Schmutzwasserdükers 2x DN 200 im Schutzrohr unter dem Teltowkanal in Berlin

Von Tim E.E. Becker

1. Einleitung

Bei der Verlegung von Rohrleitungen und Kanälen sind immer wieder Gewässer, Naturschutzgebiete und Verkehrswege zu kreuzen, die den Einbau in offener Bauweise nicht erlauben und es erforderlich machen, den Einbau der neuen Leitung in geschlossener Bauweise durchzuführen. Hierbei spielen unter anderem die Nennweite des Produktrohres, dessen Material, die Haltungslänge und die geologischen Randbedingungen eine entscheidende Rolle für die Wahl des grabenlosen Verlegeverfahrens und insbesondere, ob das Produktrohr in einem Schritt eingebaut werden kann oder ob der Einzug in ein zuvor aufgefahrenes Mantelrohr als Schutzrohr erfolgen muss.

Die Verlegung der Produktleitung in einem Mantelrohr bietet große Vorteile für den Eigentümer:

- Mantelrohr dient als zusätzlichen Schutz der Produktleitung

- Einbau von verschiedenen Leitungen möglich (auch nachträglich)

- hohe Ausführungssicherheit aufgrund vergrößertem Durchmesser des Mantelrohres

- Begehbarkeit in Abhängigkeit des Mantelrohrdurchmessers

- nachträgliche Sanierung möglich

Auch bei dem im Folgenden vorgestellten Projekt kam den Berliner Wasserbetrieben als Eigentümer eines Schmutzwasserdükers, bestehend aus zwei Graugusskanälen DN 200, der damalige Einbau innerhalb eines Linerplate-Tunnels DN 1600 zugute.

2. Projektvorstellung

Anfang der 70er Jahre wurde ein Düker zur Unterquerung des Teltowkanals in Berlin-Neukölln vom Delfter zum Sieversufer hergestellt. Der im Schildvortrieb unter Druckluft eingebaute Tunnel hatte einen Außendurchmesser von 1,68 m und eine Länge von etwa 46 m. Der Vortrieb erfolgte von einer Startgrube am Sieversufer nördlich des Teltowkanals in Richtung der Zielgrube am Delfter Ufer. Beide Baugruben wurden in Spundwandbauweise ausgeführt. Nach dem Voraushub bis zur Grundwasserordinate wurde eine Druckdecke eingebaut, auf die eine Druckluftschleuse aufgesetzt wurde. Der weitere Bodenaushub und Einbau der Betonsohle konnte so unter Druckluft erfolgen.

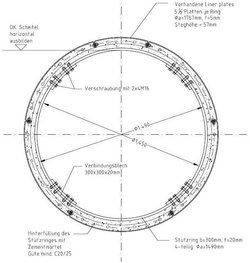

Der Ausbruchquerschnitt des Schildvortriebs wurde unmittelbar im Bereich des Schildschwanzes mittels 5 ½ Tübbingelementen zu einem Linerplate-Tunnel verbaut. Nach Fertigstellung des Tunnels wurden zwei Schmutzwasserdüker DN 200 aus Grauguss parallel liegend eingezogen. Der verbleibende Ringraum bis zum Linerplate-Tunnel wurde verdämmt.

Anschließend wurden die Dükeräste innerhalb der Start- und Zielgrube verlegt. Hierzu war der teilweise Rückbau der Druckdecken erforderlich. Im Zuge der Rückverfüllung wurden die Spundwände kurz oberhalb der Grundwasserordinate abgeschnitten und zurückgebaut.

Nach etwa 30 Jahren Betrieb mussten die Berliner Wasserbetriebe eine zunehmende Versandung des Dükers und im Folgenden vermehrte Ausfallzeiten in diesem Abschnitt für den Kanal verzeichnen. Zahlreiche Versuche, die Leitungen zu spülen scheiterten, so dass sich der Kanalbetrieb der Berliner Wasserbetriebe entschloss, die Sanierung des Dükers durchzuführen und zusätzlich einen Reinigungsschacht für Kontrollen herzustellen.

Im Zuge der Entscheidungsfindung, mit welcher Methode der Düker erneuert werden sollte, waren die folgenden Randbedingungen zu berücksichtigen:

- Für den Fall eines parallelen Neubaus eines Dükers, wäre der vorhandene Düker vollständig zurückzubauen gewesen (Auflage Wasserstraßen- und Schifffahrtsamt).

- Untersuchungen der im Erdreich verbliebenen Spundwandgruben haben ergeben, dass deren Substanz für eine Reaktivierung zwecks Dükersanierung ausreichend war.

Die Berliner Wasserbetriebe entschieden sich für die Freilegung der vorhandenen Anlagen und des Mantelrohres zwecks Umbau und Reaktivierung für eine Sanierung der beiden Schmutzwasserdüker.

Anfang 2007 erhielt das Berliner Unternehmen Hans Lemme Hoch-, Tief- und Stahlbetonbau GmbH & Co. KG den Auftrag für die Projektdurchführung zur Sanierung der beiden Schmutzwasserdüker DN 200 unter dem Teltowkanal.

3. Projektdurchführung

3.1 Allgemeines

Grundsätzlich lagen den Berliner Wasserbetrieben alle notwendigen Ausführungsunterlagen aus den 70er Jahren vor. Unklar war jedoch der Übereinstimmungsgrad zwischen Dokumentation und Örtlichkeit.

Die wesentlichen Arbeitsschritte zur Reaktivierung der vorhandenen jedoch teilweise zurück gebauten Start- und Zielgrube waren:

- provisorischer Einbau einer Umleitung der Vorflut und Außerbetriebnahme des Dükers

- Freilegung der alten Spundwandoberkanten im Schutze eines Kanaldielenverbaus

- Einbau einer Stahlbetondruckdecke auf Erdschalung und Aufsetzen eines Stahlbetondoms zur Aufnahme einer kombinierten Personen- und Materialschleuse (Zugang ebenerdig)

- Installation einer kombinierten Personen- und Materialschleuse einschließlich Drucklufterzeugungsanlage

- Ballastierung der Druckdecke mit Boden

- alte Spundwandgrube unterhalb der Druckdecke unter Luftüberdruck setzen, Rückbau der alten Druckdecke, Boden lösen und mit einer Spülförderung abfördern

- vorhandene Spundwände im Zuge des Aushubs auf Beschädigungen untersuchen und ggf. dicht schweißen, vorhandene Dükeräste ausbauen und Gurtlagen gem. statischem Nachweis einbauen.

- nach erfolgtem Aushub bis auf Zieltiefe Einbau einer Stahlbetonsohle unter Druckluft

- Freilegen der Enden (Tunnelmund) der Dükerrohre und Begutachtung des Schadensausmaßes

- Festlegung der Sanierungsmethode in Abhängigkeit des Schadensbildes

3.2 Einbau der Druckdecke, Aushub unter Druckluft unter Reaktivierung der vorhandenen Spundwand

Eine wesentliche Komponente der geplanten Sanierung war der Einbau einer Stahlbetondrucke, die an den Kopfbereich der vorhandenen Spundwand kraftschlüssig angeschlossen werden musste. Neben einer ständigen Messung der Materialdicke der Spundwände während des Aushubs, sicherte eine unten liegende, umlaufende Voute das notwendige Tragverhalten der Druckdecke.

Erst während des anschließend folgenden Aushubs der Baugrube unter Luftüberdruck stellte sich heraus, dass die Baugruben nicht nur mit Boden, sondern auch in großem Umfang mit Beton verfüllt waren, was zu großen Erschwernissen führte.

Um nach der vor ca. dreißig Jahren durchgeführten Verfüllung eine ausreichende Korrespondenz zwischen dem Wasserspiegel innerhalb der Spundwandgrube und dem anstehenden Grundwasserspiegel zu ermöglichen, wurden die Spundwände im Zuge der Verfüllung teilweise aufgeschnitten. Diese Fehlstellen mussten nun aufwändig verschweißt werden, um die Spundwände erneut aktivieren zu können.

3.3 Begutachtung des Schadensbildes und Festlegung der Sanierungsmethode

Die Freilegung der Tunnelenden ergab das folgende Bild der Dükerrohre und des Linerplate-Tunnels:

- Die Verdämmung des Linerplate-Tunnels reichte nicht bis in den Scheitel, so dass die Dükerrohre teilweise frei lagen.

- Das bis dahin sichtbare Schadensausmaß zeigte eine stark fortgeschrittene Lochfrasskorrosion bis hin zur vollständigen Auflösung der Dükerrohre.

Die Kamerabefahrung zeigte das folgende Schadensbild der beiden Dükerrohre und deren Verdämmung:

- Korrosion der Dükerrohre (Lochfraß bis zu vollständigen Auflösung)

- Deformation der Dükerrohre

- fehlende Verdämmung

- Deformation der Verdämmung

- korrodierte Linerplates

Für eine nachhaltige Sanierung der Dükerleitungen mussten diese am Sieversufer auf einer Länge von ca. 12 m ausgebaut, ein Übergang auf ein neues Gussrohr geschaffen und der Ringraum erneut verdämmt werden.

Sowohl das Ausmaß des Schadensbildes als auch stark beengte Verhältnisse am Delfter Ufer aufgrund von Hindernissen bei der Herstellung einer Anschlussbaugrube für den Einbau des neuen Dükerastes machten es erforderlich, die in der Ausschreibung geplante Sanierung der Dükerrohre mittels U-Liner in eine in diesem Fall geeignetere Sanierung mittels Kurzrohrrelining zu ändern.

3.4 Konzept für den bergmännischen Ausbau der Verdämmung und der Dükerrohre

Der Ausbau der vorhandenen Dükerrohre stellte eine Herausforderung an die Statik, die technische Ausrüstung und an das Personal. Da der Zustand der teilweise freiliegenden und somit sichtbaren Linerplates nicht sicher bestimmt werden konnte, wurde dieser für den Lastabtrag nicht herangezogen und musste daher nach dem Rückbau der Verdämmung mittels auf Abstand stehende Stahlringe verbaut werden. Der Zwischenraum zwischen den Stahlringen als auch zwischen den Stahlringen und den Linerplates wurde mit Beton verfüllt.

Der Ausbruch erfolgte in Abschnitten von ca. 60 cm. Diese Länge erlaubte das Stellen eines neuen, in sich verschraubten Stahlrings sowie den Einbau des Betons.

Um den Linerplate-Tunnel weitgehend zu schonen, erfolgte der Ausbruch mittels Kernbohrungen in Längsrichtung. Das eigentliche Brechen des Dämmerbetons übernahmen Hydraulikzylinder.

Die Ausbaulänge wurde nach dem Zustand der vorhandenen Dükerrohre und in enger Abstimmung der Bauleitung der Berliner Wasserbetriebe festgelegt. Schlussendlich wurden ca. 12 m ausgebaut.

Nach der Herstellung eines Übergangs auf ein neues Gussrohr erfolgte die Neuverlegung auf Traversen bis zur Startgrube am Sieversufer und die Verdämmung des Ringraumes. Anschließend konnte das neue Produktrohr im Kurzrohrrelining eingebaut werden.

3.5 Kurzrohrrelining und Abschluss der Arbeiten

Für den Einzug der neuen Dükerrohre im Kurzrohrrelining wurden die folgenden Rohre verwendet:

- Hersteller: Firma Schöngen KG

- Typ und Nennweite: Kurzrohrmodule PP-HM 180 x 15 mit Steckverbindung

Am Nordufer des Teltowkanals (Sieversufer) wurde der aufsteigende Dükerast innerhalb der reaktivierten Baugrube verlegt, durch die Rückwand geführt an das vorhandene Kanalnetz angeschlossen. Am Delfter Ufer (Südufer) erfolgten die Herstellung des Dükerastes innerhalb einer parallel zum Teltowkanal neu hergestellten, abgestuften Spundwandgrube und schließlich der Anschluss an den dort vorhandenen Kanal.

4. Zusammenfassung

Können Rohrleitungen und Kanäle aufgrund von Gewässern, Naturschutzgebieten oder Verkehrswegen nicht in offener Bauweise verlegt werden, muss der Einbau der neuen Leitungen in geschlossener Bauweise erfolgen. Gerade beim einstufigen Einbau der Produktleitung stößt man schnell an verfahrenstechnische Grenzen der Belastbarkeit des Produktrohres.

Beim Einbau eines Mantelrohres können nicht nur mehrere Leitungen, auch verschiedener Leitungsträger, eingebaut werden, sondern der Betreiber der Leitung verfügt über den Zeitraum der Lebensdauer über eine große Flexibilität hinsichtlich Betrieb, Wartung und Sanierung.

Das vorgestellte Projekt zeigt eindrucksvoll die Vorteile einer Verlegung von Rohrleitungen und Kanälen in geschlossener Bauweise innerhalb eines Mantelrohres, insbesondere für den Fall einer Sanierung. Das Projekt bot ein hohes Maß an Komplexität und stellte hohe Anforderungen an die Statik, die technische Ausrüstung und das Personal. Die kooperative und konstruktive Zusammenarbeit zwischen Auftraggeber und Auftragnehmer aber auch zwischen den Genehmigungsbehörden führte zu einer erfolgreichen Durchführung und dem gewünschten Erfolg der Maßnahme.